Насосы вакуумного типа нужны для того, чтобы откачивать газы и испарения с целью создания технического вакуума. Подобное оборудование широко применяется в различных отраслях. Некоторые нашли им применение и для решения некоторых бытовых задач.

Эксплуатация такого агрегата подразумевает его обязательное периодическое обслуживание. Одним из ключевых моментов считается своевременная и правильная замена масла, а также смазка деталей насоса. Это способствует защите от износа и предотвращает появление утечек. Как результат, снижается аварийность при производстве. Для обслуживания нужны масла и смазки. Тут очень важно выбрать правильные и подходящие составы.

Зачем нужна вакуумная смазка

К маслам для вакуумных типов насосов предъявляются повышенные требования. Они не должны менять свои изначальные свойства, находясь под воздействием создаваемого вакуума, агрессивного газа, влаги или температуры.

Необходимость в смазочных материалах для вакуумного насоса вполне очевидна. Они способствуют снижению трения между контактирующими элементами механизма. Это поддерживает оптимальную работоспособность и защищает от преждевременного износа. Состав смазки влияет на её консистенцию, свойства, характеристики и назначение.

Вообще смазочные материалы могут иметь несколько вариантов исполнения:

- твёрдые;

- полутвёрдые;

- полужидкие;

- жидкие;

- газообразные.

Для обслуживаемых вакуумных агрегатов могут применяться все виды, кроме газообразных.

В случае с вакуумным насосом (ВН) масло выступает здесь в качестве рабочей жидкости. С его помощью обеспечивается необходимое разряжение. Для работы оборудования может потребоваться от нескольких литров до нескольких десятков литров смазочной жидкости в час.

При нарушении подачи масла, внутри агрегата происходит разгерметизация. Разряжение оказывается недостаточным, либо на создание технического вакуума требуется значительно больше времени. Порядка 85% смазочного материала занимает базовое масло. Ещё 15% приходится на добавки, присадки и загустители.

Смазка характеризуется повышенными показателями густоты, вязкости и термической стабильности. В случае с вакуумным насосом смазка играет роль герметизирующего средства. То есть герметика. В том случае, если в разборных элементах появляются небольшие неровности, трещинки и прочие дефекты, обработка смазочным материалом позволяет сгладить все неровности, защитить от разгерметизации и предотвратить преждевременный износ узла.

Как вы понимаете, масло и смазка — это разные понятия. Но оба этих материала активно используются при обслуживании и эксплуатации вакуумного оборудования.

Характеристики масел

В случае обслуживания вакуумных насосов предъявляются определённые требования к смазке. Считается, что идеальный состав должен характеризоваться:

- низким давлением насыщенного пара;

- вязкостью;

- стабильностью консистенции в пределах рабочего диапазона температур;

- устойчивостью к химическим веществам;

- температурной стойкостью;

- не токсичностью;

- инертностью;

- малой способностью растворять газ;

- невысокой стоимостью.

Специально думать о том, какое масло заливается в конкретный вакуумный насос, не нужно. Просто обратитесь к технической документации. Там подробно указано, какие именно составы следует применять.

Разновидности масел и смазок

Смазочные материалы, куда входят непосредственно сами масла, а также смазки, имеют различные характеристики и рабочие параметры. Прежде чем заливать масло в тот или иной вакуумный насос, обращайте внимание на то, какая основа у него. Масло может быть 3 типа:

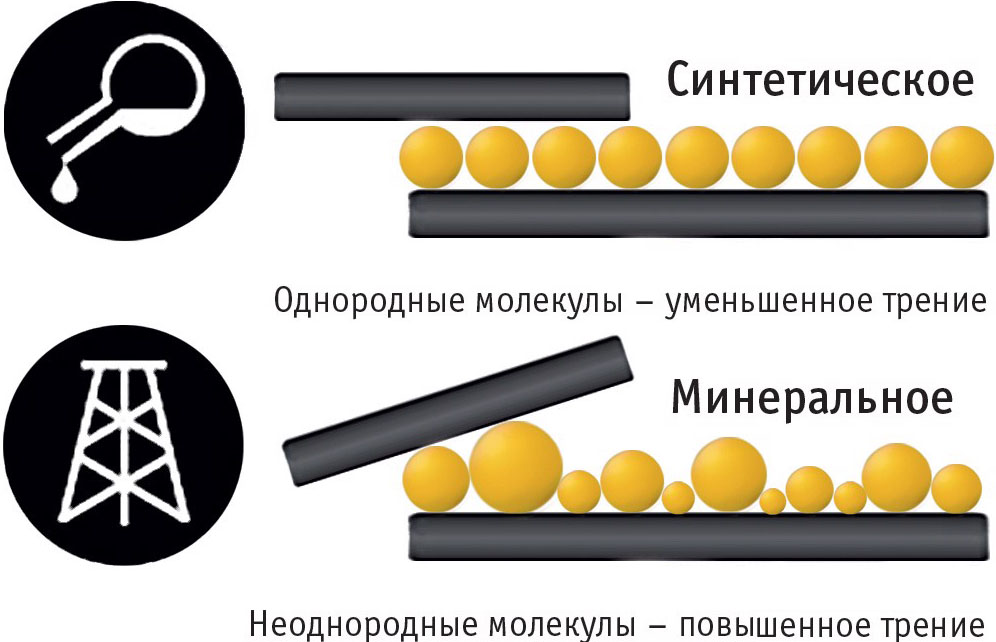

- Синтетические. Основа рабочей жидкости для ВН. Самые распространённые — это силиконовые смеси. В состав входят и другие компоненты. У силиконовых жидкостей температурный диапазон очень широкий. Это примерно от -50 до 300 градусов Цельсия. Минимальная летучесть, отсутствия эффекта вспенивания при нагреве и химическая инертность отлично характеризуют эту смазку. Но цена при этом выше в сравнении с минеральными. Также сюда входят ПАО масла (полиальфаолеофиновые). На их долю приходится около 30% используемых промышленных масел синтетического типа. Отличаются высоким индексом вязкости, который не меняется при изменении температуры. Плюс цена более доступная.

- Минеральные. Их производство выгодное за счёт низких затрат. Но по эксплуатационным и техническим характеристикам уступают синтетическим. Не такие термостойкие, а при сильном нагреве теряют защитные свойства. Требуют более частой замены. За счёт загустителей и присадок удаётся улучшить основные параметры. При условии, что в рабочей среде вакуумного насоса нет агрессивных, а также химически активных веществ, минеральное масло вполне можно использовать. В режиме высоких нагрузок лучше перейти на синтетику или полусинтетику.

- Полусинтетические. В основе лежит минеральное масло, в которое добавляют синтетические присадки. Это порядка 30% от объёма. Такой подход позволяет получить эффективное вакуумное масло по приемлемой цене.

Отдельного внимания заслуживают вакуумные смазки. Их применяют с целью предотвращения износа подшипников и других элементов, которые предусмотрены конструкцией вакуумного агрегата. В основе лежат минеральные или синтетические масла. Характеристики зависят от того, какой набор присадок и загустителей используется в составе.

Чтобы защитить детали, а также обеспечить необходимую герметичность, для ВН требуются консистентные пластичные виды смазок. Тут важно обращать внимание на такие моменты.

- Показатель пенетрации. Бывает 8 классов, от 000, 00, 0 и 1 до 6. Если класс 000 — это составы, максимально близкие по консистенции к маслу, то 6 класс имеет уже твёрдую, мылообразную структуру. Это способствует созданию прочных и устойчивых плёнок на поверхностях деталей насоса.

- Тип загустителя. Тут можно выделить мыльные составы, в которые добавляют карбоновые кислоты. Для создания необходимой термической стойкости и устойчивости к износу, в состав смазки включают литиевое мыло. Это наиболее распространённый вид загустителя. Есть и неорганические загустители типа силикагеля и графита. Применяются при производстве высокотемпературных смазок. Их актуально использовать при работе вакуумных насосов в условиях агрессивной среды. Добавление углеводородных компонентов, таких как парафин, церезин или синтетический воск, нужно для обеспечения высокой термостойкости.

В зависимости от типа дисперсной среды, смазки бывают:

- уплотнительными;

- антифрикционными;

- консервационными;

- канатными.

В случае с вакуумными насосами применяются именно уплотнительные смеси. Они могут обеспечить герметичность зазоров, а также упростить сборку и разборку узлов. Они должны быть водостойкими, иметь высокую адгезию и уметь качественно консервировать детали.

Помимо рекомендаций производителя вакуумного насоса, при выборе смазочных материалов обязательно обращайте внимание на конкретные условия эксплуатации оборудования.

Предлагаемый ассортимент

Кто-то предпочитает пользоваться маслами для вакуумных насосов производства BC VPO. Другие уверены, что масло марки Becool — это лучшее, что можно найти для вакуумных промышленных и бытовых насосов. Среди лидеров сегмента можно выделить далеко не одно масло, которое станет отличным выбором для обслуживания насоса вакуумного или форвакуумного типа.

Выделим следующие масла для вакуумных насосов. Каждая представленная марка заслуживает внимания:

- BC VPO;

- Dupont Krytox K1971;

- Dow Corning High Vacuum Grease;

- Molykote 111;

- Leybolon LVO;

- Efele SO-704;

- Modengy 1001;

- Moresco Neovac;

- Ulvoil.

У многих производителей представлен целый ассортимент смазочных материалов, которые подходят для разных типов вакуумных насосов, а также для различных условий их эксплуатации.

Но всё же самым правильным выбором справедливо считается учёт рекомендаций производителя вакуумного оборудования, находящегося у вас на вооружении. Просто почитайте технические документы.

Как выполняется замена масла

Имея в распоряжении вакуумный насос, нужно определиться заранее с выбором смазки, узнать, сколько масла потребуется заливать и как часто такую процедуру предстоит проводить.

Нужна ли промывка и важные моменты

Ещё один немаловажный момент — это промывка.

- Количество масла. Можно определить это опытным путём, либо с помощью технической документации. В описании насоса обычно указывается объём картера для масла. Но поскольку при замене не всегда удаётся слить 100% отработки, некоторые поступают иначе. Сливают старую смазку, измеряют её объём, и такое же количество нового состава заливают в устройство.

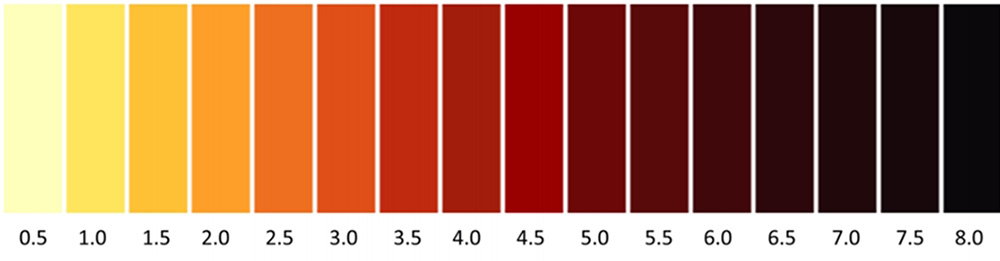

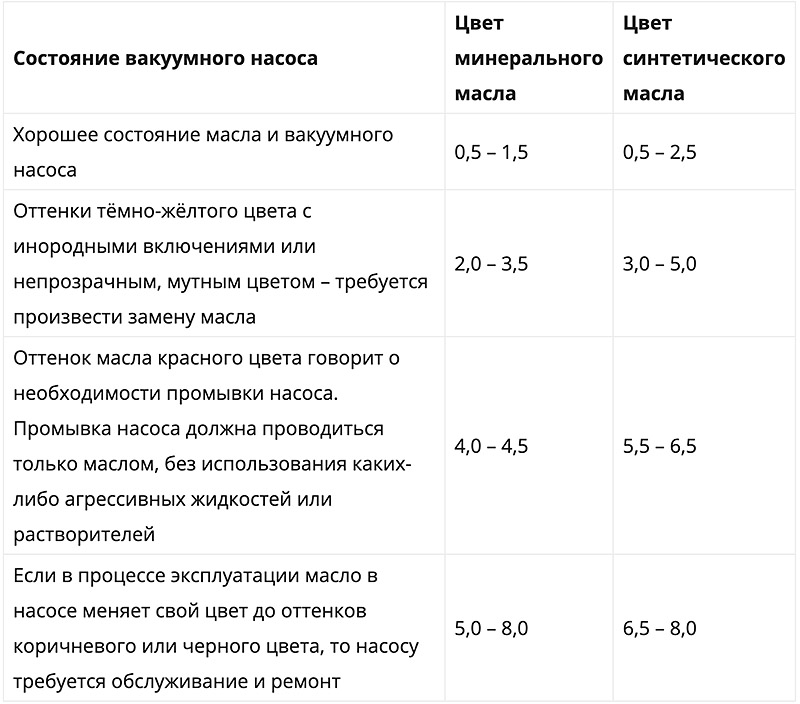

- Периодичность замены. По мере использования состав начинает деградировать, терять свой свойства и характеристиками, наполняться влагой и пылью. Поэтому люди, которые отвечают за обслуживание ВН, должны проверять уровень, консистенцию и цвет масла. Замена выполняется по регламенту, прописанному производителем. Данные есть в инструкции. Если это насосы с повышенными требованиями к точности и качеству работы, в них смазку рекомендуют менять с интервалом 6 месяцев или 3000 рабочих часов.

- Промывка системы. Проводится в тех случаях, когда происходит падение показателей давления, создаваемого насосом. Промывка — это фактически многократная заливка и слив промывочной жидкости. Для этих целей можно взять старое, но очищенное вакуумное масло, либо свежий состав. Повторяя заливку и слив, удаётся избавиться от всех отложений и загрязнений, накопившихся внутри устройства.

С самой заменой особых трудностей возникать не должно.

Пошаговая инструкция замены масла

Зная, как часто требуется менять масло, отработавшее свой период, в вакуумном насосе, можно приступать к самой процедуре. Периодичность замены также следует смотреть в технической документации к своему насосу.

Суть в том, чтобы слить отработку и залить свежую рабочую жидкость. Если вы решили заменить старое масло внутри своего вакуумного насоса самостоятельно, то действуйте по такой инструкции:

- завершив работу, можете сразу приступать к сливу;

- если агрегат долго стоял, включите и прогрейте его немного;

- температура смазки должна быть не ниже 24 градусов Цельсия, чтобы обеспечить эффективный слив;

- отключите питание двигателя;

- подготовьте ёмкость подходящего объёма для слива;

- откройте сливной кран, подставив под него тару;

- дождитесь полного опустошения насоса;

- закройте сливное отверстие;

- если будете использовать отработку для промывки, тщательно отфильтруйте его;

- откройте маслозаливное отверстие;

- залейте в него необходимый объём смазочного материала;

- закройте заливную горловину;

- запустите насос и дайте ему поработать несколько минут, чтобы масло распределилось по всей системе.

Если в ваши планы входит промывка, тогда после первой заливки лучше дать вакуумному агрегату поработать около 5-10 минут. Затем слейте отработку, снова её очистите, опять залейте. Так рекомендуется повторить цикл 3-4 раза. Всё зависит от того, насколько грязным выходит масло при его сливе. Как только увидите, что загрязнений и твёрдых частиц больше нет, заливайте свежее вакуумное масло.

Приходилось ли сталкиваться с вакуумными насосами? Кто их обслуживал своими руками? Меняли ли масло? С какими трудностями сталкивались?

По работе приходилось с ними работать. Но обслуживал не я. За это отвечали отдельные специалисты на предприятии. Но я наблюдал за процессом. В принципе ничего сложного. Сам бы справился, думаю.

У меня все четко по инструкциям. Следую рекомендациям производителя. Интервал между заменами сократил примерно на четверть, потому что насос работает часто и под солидными нагрузками.

Поменять масло здесь проще простого. На примере моего насоса так точно. Есть сливной краник снизу, плюс сверху идет заливное отверстие. Правда оно небольшое. Но я взять маленькую воронку и через нее заливал.

Поменял как-то масло, а насос все равно работал плохо. Долго приходилось ждать окончания процесса. Почесал репу, полистал руководство. Понял, что масло я заменил, но мусор внутри остался. Сделал промывку. Целых 4 раза. И знаете помогло. Даже очень.

У нас на заводе я как-то занялся обслуживанием одного вакуумника. Масла не оказалось. Пришлось идти к начальству, просить заказать или купить. Короче затянулся процесс на пару дней. И какой-то умник включил его. Хотя я оставил там табличку, что насос не работает. Чуть не спалили к чертям.